Les Innovations Technologiques dans les Chaussures de Sécurité : Un marché en quête d'innovation et d'adaptation

Cette stagnation dans le segment des chaussures de sécurité résulte d'une conjoncture complexe. Malgré une demande constante dans le secteur des services, les fermetures d'usines et le ralentissement dans le secteur de la construction ont freiné la croissance du marché.

Pendant ces cinq dernières années, le manque d'innovation technologique a contribué à maintenir le marché à un niveau stable. Cependant, la préoccupation croissante pour la sécurité et le bien-être au travail stimule un besoin d'innovation.

Les entreprises et les prescripteurs cherchent désormais des solutions sur mesure pour répondre à des besoins spécifiques, ouvrant ainsi des opportunités pour des produits adaptés à ces problématiques.

Les Innovations Technologiques dans les Chaussures de Sécurité : Évolution et Processus de Fabrication

Les chaussures de sécurité ont connu un essor significatif après la Seconde Guerre mondiale grâce à des fabricants comme Jallatte et Gaston Mille en France, suivant ainsi la tendance établie aux États-Unis. Ces équipements de protection individuelle, conformes à la norme EN ISO 20345, ont subi d'importantes évolutions techniques au fil du temps.

Cependant, malgré ces avancées, leur fabrication reste assez artisanale, reposant largement sur l'utilisation du cuir comme matière première et impliquant encore aujourd'hui de nombreuses opérations manuelles. La réalisation d'une chaussure de sécurité, qui peut prendre entre 45 et 90 minutes selon son niveau de complexité, inclut plusieurs couches de semelles, chacune ayant des fonctions spécifiques.

De la semelle d'usure à la première de propreté, ces différentes composantes assurent confort, résistance et protection. Le processus de fabrication suit plusieurs étapes, de la découpe des pièces de la tige à l'assemblage par couture, en passant par l'ajout de l'embout de protection pour les orteils et la fixation manuelle de l'insert anti-perforation si nécessaire.

Technologies d'Assemblage des Semelles et Évolution des Chaussures de Sécurité

L'assemblage de la semelle d'usure à la tige des chaussures de sécurité peut se réaliser à travers diverses technologies. Les chaussures « cousues », où la semelle est fixée à la tige par couture, sont considérées comme les plus haut de gamme.

Cette méthode traditionnelle, souvent employée pour les chaussures en cuir de qualité supérieure, confère une grande résistance au produit, notamment contre l'abrasion. Cependant, cette technique manuelle est coûteuse (environ trois fois plus élevée que la méthode d'injection de semelle) et est moins pratiquée de nos jours, même si quelques fabricants la maintiennent.

Le montage collé (ou soudé) consiste à assembler la semelle et la tige par collage. Cette méthode, fréquente dans la fabrication des baskets, permet d'obtenir une semelle fine, contribuant à l'esthétique globale de la chaussure.

Bien que son coût soit plus élevé que celui de l'injection de semelle, elle répond à une demande croissante pour des produits au design attrayant, notamment pour les modèles féminins. Sa capacité à être appliquée sur différents types de semelles constitue également un avantage important.

La vulcanisation est une méthode employée pour produire des chaussures avec des semelles résistantes à des températures élevées, adaptées notamment aux industries lourdes.

Dans ce processus, utilisé principalement dans la fabrication de pneumatiques, une bande de caoutchouc est placée sous la tige, puis le moule de la semelle vient comprimer cette bande contre la tige. Bien que cette méthode soit associée à des industries en déclin, elle reste adaptée pour les semelles requérant une résistance thermique élevée.

La Révolution de l'Injection dans la Fabrication des Chaussures de Sécurité

La méthode d'injection a considérablement évolué la fabrication des chaussures de sécurité, devenant le procédé dominant pour la majorité des acteurs de l'industrie. Cette technique automatique et économique a transformé le secteur en offrant des avantages notables. Outre sa praticité, l'injection permet de créer des assemblages résistants et durables tout en garantissant légèreté et confort.

La variété des matériaux utilisables offre une flexibilité dans la conception, tandis que son caractère automatisé et son coût inférieur en font un choix attrayant pour les fabricants, surtout dans un contexte où la relocalisation de la production devient une préoccupation majeure.

Cette technologie a ainsi permis à certaines entreprises de maintenir une production locale, répondant ainsi à la demande croissante pour des produits fabriqués sur le territoire, alors que d'autres procédés, plus manuels, ont vu leur fabrication délocalisée vers d'autres régions du monde.

Avancées matérielles : Les Semelles de Chaussures de Sécurité, un Pas en Avant pour la Protection

L'évolution des matériaux utilisés pour les semelles d'usure des chaussures de sécurité a grandement amélioré leurs performances. Le PVC, économique mais limité dans sa densité et sa résistance à la chaleur et au froid, a été largement remplacé par le polyuréthane (PU).

Ce dernier, plus léger, souple et mécaniquement solide, présente toutefois une limite de fusion au-delà de 80°C. Plus récemment, le polyuréthane thermoplastique (TPU) est apparu sur le marché, offrant une meilleure résistance à l'abrasion et des propriétés mécaniques et chimiques supérieures.

Sa définition à l'injection est excellente, évitant la formation de bulles, un élément crucial pour l'esthétique du produit final. Outre le TPU, le caoutchouc (nitrile) est également utilisé pour l'injection des semelles, notamment pour le procédé de vulcanisation.

Une avancée significative réside dans la possibilité d'injecter successivement deux couches de matériaux différents, comme le PU2D (deux couches de polyuréthane de densité distincte) ou une combinaison de polyuréthane et de nitrile.

Cette technique permet de combiner les avantages de chaque matière pour offrir des semelles conjuguant confort, légèreté et résistance accrue. En parallèle, les fabricants accordent une attention particulière au design des semelles pour maximiser leur adhérence au sol, réduisant ainsi les risques de glissade responsables de nombreux accidents professionnels.

Confort et Légèreté : Les Nouvelles Technologies Révolutionnent les Chaussures de Sécurité

La course à la légèreté et au confort dans les chaussures de sécurité est aujourd'hui une priorité pour les fabricants. L'introduction de polyuréthanes plus expansifs a permis de réduire le poids des semelles sans compromettre leur volume.

Cette réduction de poids s'observe également au niveau des embouts et des inserts anti-perforation, qui ne sont plus exclusivement en acier. L'utilisation d'aluminium, de polymères, de composites comme la fibre de verre et la résine, ainsi que des textiles techniques a contribué à cette légèreté tout en améliorant le confort.

Ces matériaux ne conduisent ni la chaleur ni le froid, offrant un confort thermique optimal. De plus, ils sont amagnétiques, répondant ainsi aux exigences de certains métiers. L'émergence de nouvelles membranes, telles que le Gore-Tex® ou le Thinsulate®, qui garantissent imperméabilité et chaleur tout en préservant la respirabilité, a également considérablement amélioré le confort des chaussures.

Ces innovations commencent dès la conception des chaussures, avec l'utilisation de cuirs respirants et hydrofuges pour la tige, ainsi que de textiles en 3D pour la doublure. En outre, pour une marche plus aisée et confortable, des matériaux issus du monde du sport et de la randonnée sont désormais intégrés, offrant des propriétés d'amortissement des chocs et de soutien pour le pied.

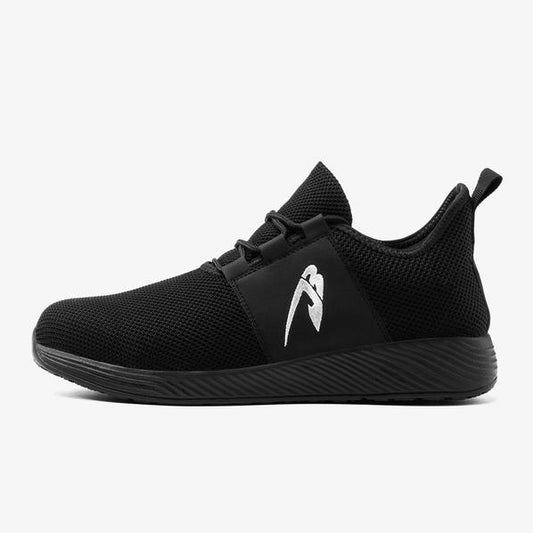

Découvrez Ironfeet Cushion - Chaussures de sécurité légères avec bulles d'air et lacets rotatifs

Révolutionnez votre Quotidien Professionnel avec les Lacets Rotatifs: Le Parfait Mariage de Confort et de Praticité pour vos Chaussures de Sécurité

Explorez le summum du confort et de la praticité avec les lacets rotatifs révolutionnaires pour vos chaussures de sécurité. Ces lacets innovants transcendent les normes conventionnelles en offrant une solution pratique pour les travailleurs actifs. Fini les nœuds fastidieux et les lacets qui se défont : les lacets rotatifs assurent un ajustement parfait en un tour de main. Leur conception ingénieuse simplifie l'enfilage et le retrait des chaussures, permettant un gain de temps précieux sur le lieu de travail. Associant fonctionnalité et style, ces lacets apportent une touche moderne et élégante à vos chaussures de sécurité. Leur durabilité exceptionnelle garantit une longévité accrue, faisant de ces lacets rotatifs un choix incontournable pour ceux qui recherchent un équilibre parfait entre praticité et performance. Optez pour l'excellence avec des lacets qui transforment non seulement vos chaussures, mais aussi votre expérience quotidienne au travail.

Chaussures de sécurité : L'alliance inédite entre performance et esthétique

L'esthétique des équipements de protection individuelle (EPI), y compris les chaussures de sécurité, est devenue un facteur essentiel pour favoriser leur adoption, notamment chez les nouvelles générations. Les entreprises, tenues légalement de fournir des EPI à leurs employés, accordent une importance croissante à cet aspect.

En plus d'influencer le niveau de productivité et le nombre d'accidents du travail, l'apparence des EPI, dont les chaussures, joue un rôle dans le climat social et véhicule l'image de l'entreprise. Les avancées dans les procédés de fabrication ont considérablement modifié l'aspect des chaussures de sécurité au cours des quinze dernières années.

Par exemple, l'amélioration des techniques d'injection de la mousse de polyuréthane pour les semelles a permis de créer des produits plus fins, adoptant un design similaire à celui des chaussures de sport voire de ville. De nouvelles matières ont également élargi la gamme de couleurs des chaussures de sécurité. Cette préoccupation pour des produits plus stylés et tendance a conduit les fabricants à renouveler plus fréquemment leurs gammes.

Si la durée de vie moyenne d'une gamme était estimée à une dizaine d'années en 2005, elle aurait été réduite de moitié cinq ans plus tard, et cette tendance à un renouvellement accéléré semble se poursuivre sur un marché concurrentiel où les fabricants se distinguent par des Innovations Technologiques dans les Chaussures de Sécurité.